精度检验块加工工艺难点分析与解决

编辑:2021-05-27 11:26:35

刘胜 高云鹏 赵雪壑 王培贺

大连船用柴油机有限公司

摘要:本文根据精度检验块部件特点,探讨了该部件在加工中心加工的工艺难点,从旋转坐标系的建立、数铣弧型槽和斜方台加工等方向提出相应的解决方案,设计了针对性的加工工装,在实际加工中取得良好的加工效果,对解决其他类似零件具有一定的借鉴意义。

关键字:工艺难点 夹具分析 非标工装 加工程序

一、图样及工艺难点分析

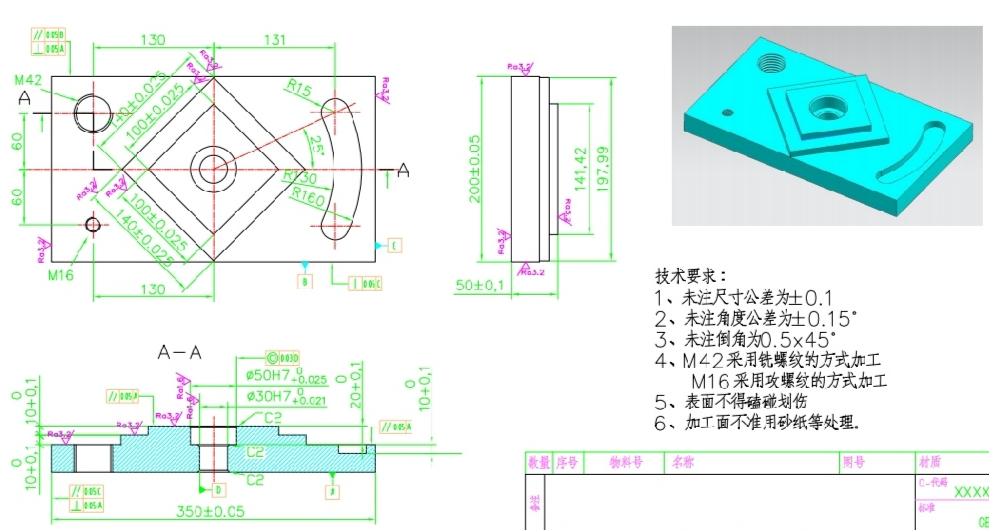

部件加工过程主要考察夹具的应用以及数控加工程序(其中包括坐标系旋转、刀具半径补偿、圆弧插补、宏程序的运用以及螺纹铣削加工等)的编制。考虑加工精度要求高、工步集中等多方面因素,主要从部件装夹的合理性以及斜方台形位公差进行控制分析。图件见下图1。

难点分析:1)零件材质为20钢,找不到有效合适的装夹定位精基准面。

2)斜方台两个方向的尺寸精度高,机床换向精度误差无法保证尺寸公差。

3)弧型槽深度和宽度公差在圆弧铣镗削会导致让刀,尺寸无法得到可靠保证,对刀具提出较高的要求。

图1精度检验块加工图

图1精度检验块加工图

二、工装夹具的选择

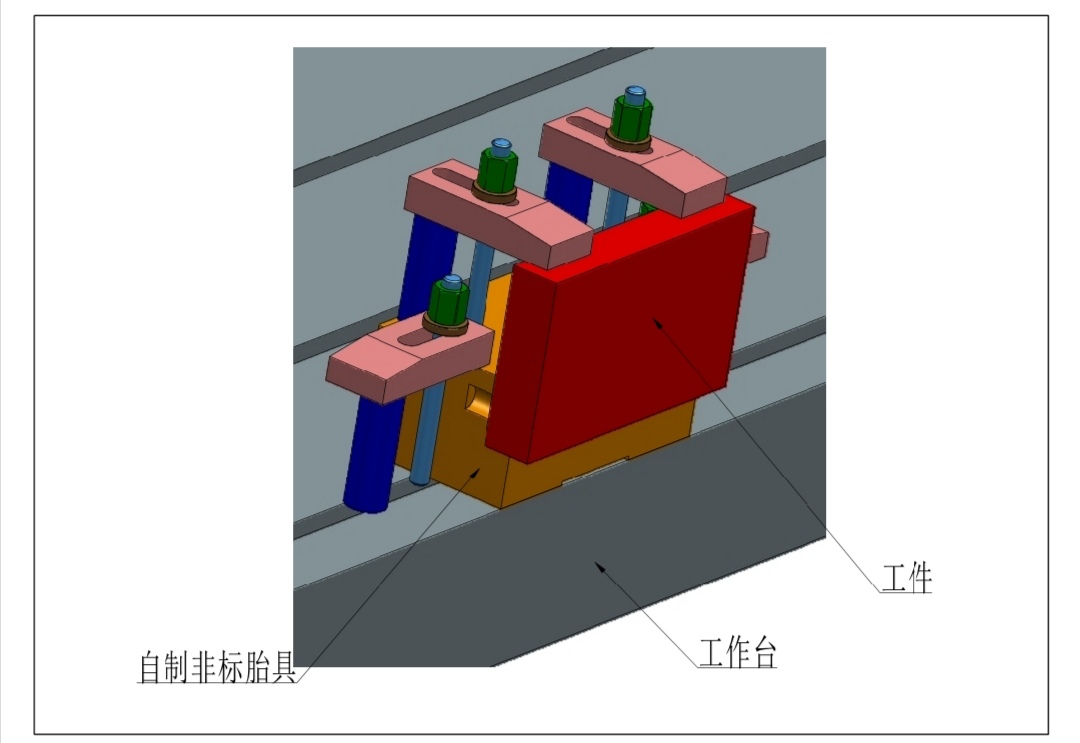

定位和夹紧是两个密切相关的过程,部件的合理装夹是保证加工精度的关键。受机床(沈机卧式加工中心)限制,如采用液压平口钳装夹,需要将平口钳装夹在弯板上,即要保证弯板与工作台的垂直度又要找正平口钳钳口,且工件装夹时需要在两个方向加等高垫,不易操作。另外,机床Y轴负方向极限行程位于工作台面以上10mm处,在加工两个斜方台时还要考虑刀盘直径能够覆盖350X200轮廓。经过计算,选取D160株州直角刀盘加工为宜,在图1主视图底面下端需垫加高度大于90mm的垫块,毛坯件需探出垫铁至少31mm,装夹系统存在欠定位问题,出现加工过程中工件移动以及装夹变形等问题,且毛坯件较重,单人装夹过程中存在一定的安全隐患。所以根据工件形状特点和加工要求,设计非标装夹工装如下图2所示:

图2 非标工装的定位和夹紧

图2 非标工装的定位和夹紧

此工装夹具为350X150X200的等高垫块改制而成,装夹水平面与垂直面的垂直度保证在<0.02mm,工装底面与装夹水平面的平行度<0.02mm,水平与垂直面交点处进行圆弧清根加工,保证部件翻个加工时无尖角干涉。在毛坯件装夹前找正胎具与X轴的平行度<0.02mm,然后只需加工出主视图底面一个基准面,就可以将工件放置于此工装上进行所有加工面和孔的加工,翻个加工时无需找正,节省辅助时间,操作简单。两个平面与胎具接触,能够有效的限制了Y轴和Z轴的自由度,装夹系统牢固可靠。

此工装夹具紧设计特点:

1)确保工件既定位置不变,定位基准稳定可靠。

2)要求夹紧力大小适当,防止受到外力作用产生振动,同时减小工件的变形或损伤。

3)此套夹具工装可保证夹紧操作安全省力,工艺性和经济性好,便于制造。

三、工艺难点解决

1.加工具体工步及刀具选配。

表1工艺规范

| 加工工步 | 加工部位 | 刀具 | 备注 |

| 1 | 主视图底面粗加工 | D250X45度端铣刀 | |

| 2 | 350X200轮廓粗加工 | D80直角刀盘 | |

| 3 | 350X200轮廓粗精加工 | D50硬质合金多齿铣刀 | |

| 4 | 主视图底面精加工 | D250英格粗精复合铣刀 | 光刀片精加工 |

| 5 | 350X200轮廓倒角0.5X45度 | D35X45度铣刀 | |

| 6 | D30孔半精加工至D29.5并倒角2.25X45度 | D29内冷钻头/D29.5单刃镗刀/D35X45度倒角刀 | 此孔加工主要是为了工件翻个后零点基准使用,同时保证翻个后加工D30和D50孔的同轴度 |

| 7 | M16螺纹孔成品 | D14钻头/M16螺旋丝锥 | |

| 8 | M42底孔及倒角成品 | D37.5内冷钻头/D43X120钻头 | |

| 9 | 工件翻个,按上差铣厚度为50.1mm | D250X45度端铣刀 | 以D29.5孔分中设零点 |

| 10 | D50孔粗加工 | D32方肩铣刀 | 以螺旋线插补(TURN/G02)方式粗加工 |

| 11 | 100X100/140X140斜方台粗加工 | D160直角刀盘 | 粗加工后充分冷却,压杠略松,重新分中设零点 |

| 12 | 铣厚度50mm成品 | D250英格粗精复合铣刀 | |

| 13 | 100X100/140X140斜方台轮廓及深度精加工 | D160直角刀盘(更换新刀片) | 高速加工,修改刀具半径补偿值加工成品 |

| 14 | D30/D50孔及深度和倒角成品 | D30/D50单刃镗刀,D35X45度倒角刀 | D50孔倒角圆弧插补 |

| 15 | R15圆弧槽粗、精加工 | D25方肩铣刀/D20直柄硬质合金两夹铣刀 | 粗加工与精加工使用R参数赋值,修改刀具赋值R参数 |

| 16 | M42螺纹孔加工 | D30X60度螺纹铣刀/D35X45度倒角刀 | 螺纹铣削以CYCLE90方式加工 |

| 17 | 350X200轮廓以及斜方台倒角0.5X45度 | D35X45度铣刀 |

控制机床换向精度保证两个斜方台的加工

机床的几何精度和动态切削精度是加工精度的重要保障。针对此部件中两个斜方台的加工,X轴和Y轴的交替换向,机床的反向间隙误差影响明显。需要通过加工程序进行补偿,具体加工程序为:

N10 M06 T3 ;D160直角刀盘

N20 ROT Z=45

N30 R1=70.71+0.05 ;/ 斜方台此方向尺寸小于另一个方向(\)尺寸0.1MM

N40 R2=70.71 ;\

N50 R3=2

N60 G54 G90 G0 X=R1+100 Y100 W0 Z300 D8

N70 Z50

N80 M3 S500 F1000

N90 AA: G0 Z=-R3

N100 G64 G41 G01 X=R1 Y=R2

N110 X=R1 Y=-R2

N120 X=-R1 Y=-R2

N130 X=-R1 Y=R2

N140 X=R1+100 Y=R2

N150 G40

N160 G0 X=R1+100 Y100

N170 R3=R3+2

N180 IF R3<=20 GOTOB AA

N190 G0 Z300

N200 M05

N210 M06 T0

N220 M30

在此加工程序中,通过试切削后使用外径千分尺测出斜方台两个方向的实际尺寸,修改程序N30和N40程序段进行调整,将斜方台两个方向的尺寸调整一致后,再通过修改刀具半径补偿值加工斜方台尺寸成品,有效消除因机床反向间隙误差而出现两个方向尺寸不一致的问题,保证了斜方台的尺寸加工精度。

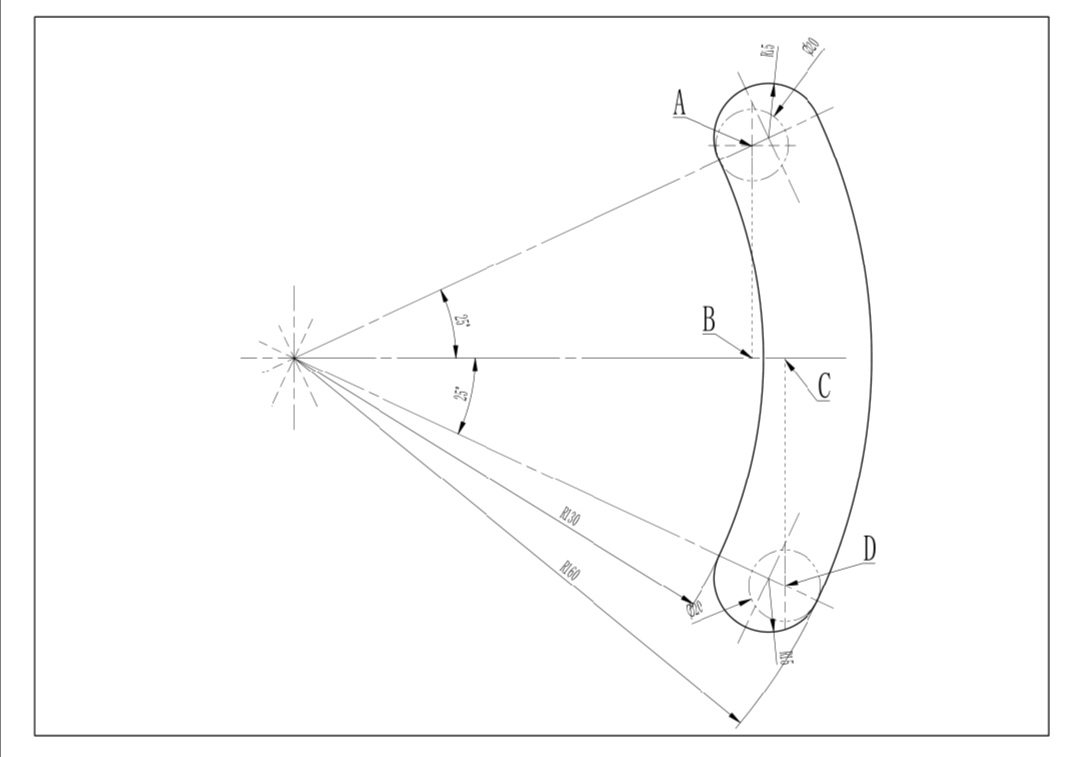

运用R参数赋值加工弧型槽

弧型槽的加工程序可以使用刀具半径补偿方法编程,也可以根据内外圆弧半径和刀具半径以及角度利用R参数赋值方法进行编程,这里主要介绍一下第二种编程方法的成品加工。将圆弧槽已知的条件分别赋值R数编写程序为:

R1=130 ;弧型槽内圆弧半径

R2=160 ;弧型槽外圆弧半径

R3=10 ;刀具半径

R4=25 ;角度

R5=10 ;槽深

R6=(R1+R3)*COS(R4) ;(A点)内圆弧半径+刀具半径=X轴坐标

R7=(R1+R3)*S IN(R4) ;(A点)内圆弧半径+刀具半径=Y轴坐标

R8=(R2-R3)*COS(R4) ;(D点)外圆弧半径-刀具半径=X轴坐标

R9=(R2-R3)*S IN(R4) ;(D点)外圆弧半径-刀具半径=Y轴坐标

G54 G90 G0 X=145*COS(25) Y=145*SIN(25) W0 Z300

Z0

M03 S700 F200

G01 Z-10 FB=50

G64 G01 X=R6 Y=R7

G02 X=R6 Y=-R7 CR=R1+R3

G03 X=R8 Y=-R9 CR=15-R3

X=R8 Y=R9 CR=R2-R3

X=R6 Y=R7 CR=15-R3

G01 X=145*COS(25) Y=145*SIN(25)

G0 Z300

M05

M02

图3弧型槽加工

结束语

本文根据部件加工特点,采用专用夹具达到基准转化的目的,同时利用机床的交替换向所产生的精度误差,编写灵活的实用型数控加工宏程序,使复杂问题简单化,便于加工尺寸的调整,保证了加工精度,提高了加工效率。

参考文献

[1] SINUMERIK840D编程手册 2014版 西门子公司

[2] 冯志刚.数控宏程序编程方法、技巧与实例[M]. 机械工业出版社 2007.5

[3] 薛永科.前桥下横臂加工工艺难点分析与解决[J].机械制造,2011(4)

CONTACT US

秘书长 0411-83766521

综合部 0411-83766525 0411-83766526(传真)

信息部 0411-83766526 0411-83766526(传真)

联络部 0411-83766523 0411-83766523(传真)

地址:大连市沙河口区振工街28号

(Z28时尚硅谷2号楼2303室)

邮编:116021

邮箱:dljxlhw@163.com